نگاهی خلاصه وار به سیستم فیلتراسیون فشاری

درابتدا نگاهی سریع به سیستتم بیاندازیم و در انتها چند سوال تخصصی را برای شما توضیح دهیم. توجه داشته باشید که در صورت نیاز و یا متوجه نشدن مطالب، با کارشناسان شرکت ناب زیست تماس گرفته و یا از مطالب این سایت برای افزایش اطلاعات خود در زمینه فیلتر فشاری استفاده کنید.

اولین سوال:

فیلتر فشاری چیست و چه نقشی در صنعت ایفا می کند؟

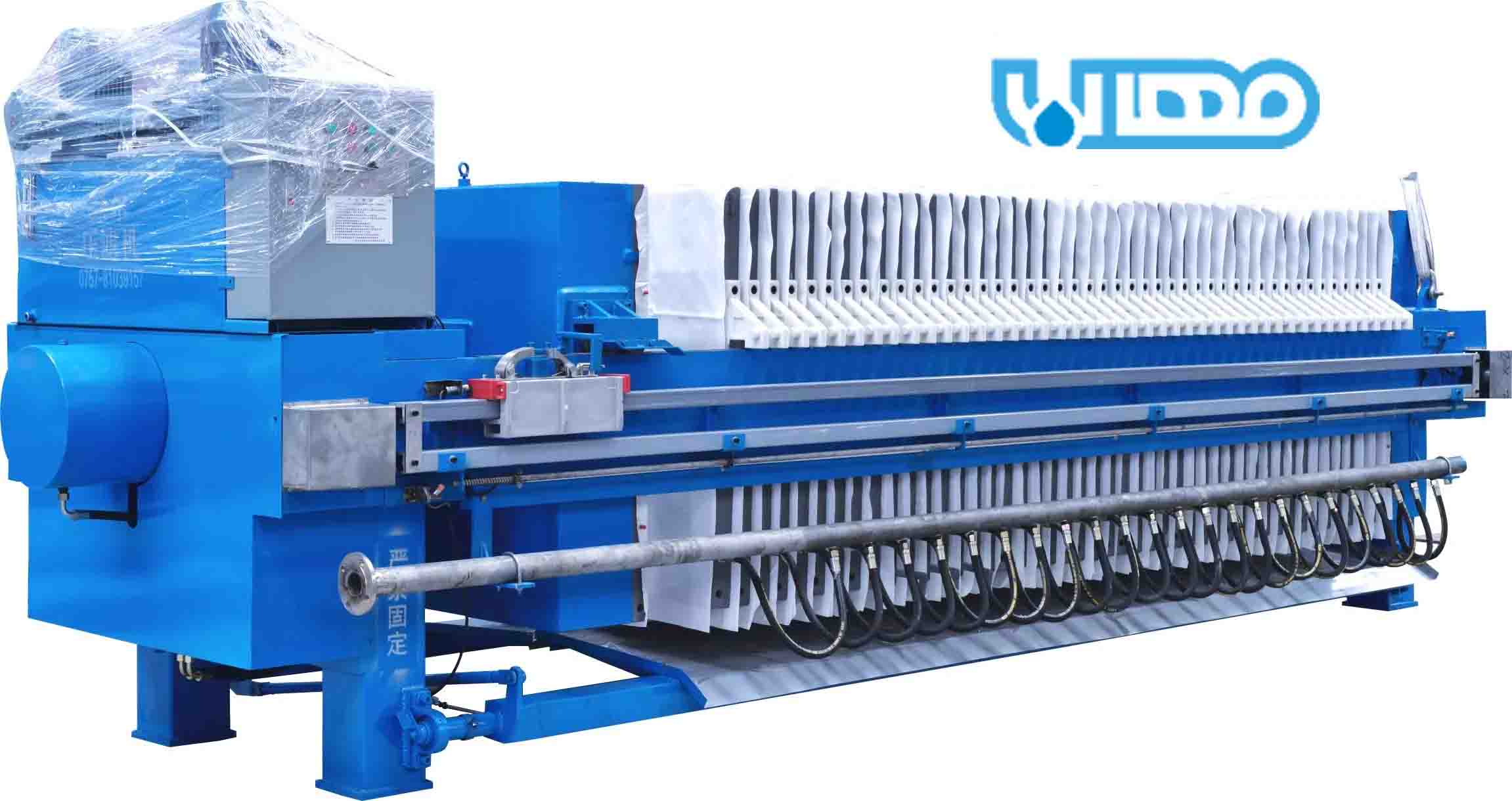

فیلتر پرس از یک محیط فیلتر مخصوص برای اعمال فشار معین به جسم استفاده می کند تا فیلتراسیون دوغاب را از طریق یک دستگاه مکانیکی انجام دهد. این یک دستگاه جداسازی جامد-مایع رایج در صنعت است. در ابتدای قرن هجدهم در تولید مواد شیمیایی مورد استفاده قرار گرفت و هنوز هم به طور گسترده در صنایع شیمیایی، دارویی، متالورژی، رنگ، مواد غذایی، آبجوسازی، سرامیک و صنایع حفاظت از محیط زیست استفاده می شود.

صفحهات فیلتر دارای عملکردی پایدار، آسان، ایمنی و پدید آورنده صرفه جویی در کار می باشند. سیلندر پِرسی فلزی توسط لوله فولادی بدون درز شکل گرفته و نصب شده است و با صفحه فیلتر فولادی پلاستیکی با دقت ریخته گری می شود که در برابر دمای بالا، فشار بالا، بادوام و مقاوم باشد.

چگونه کار می کند؟

مکانیزم فشار هیدرولیکی فیلترفشاری از یک ایستگاه هیدرولیک، یک سیلندر روغن، یک پیستون، یک میله پیستون متصل به صفحه فشار تشکیل شده است. این سازه به یک موتور، یک پمپ روغن و یک شیر سرریز (تنظیم فشار) نیز مجهز شده است. شیر جهت، گیج فشار، مدار روغن، مخزن روغن از سایر لوازم موجود در یک سیستم فیلتر فشاری هستند.

روش فیلتراسیون: روشی که دستگاه استفاده می کند به فیلتر جریان باز و فیلتر تحت جریان تقسیم می شود. برای فیلتراسیون جریان باز، یک نازل آب بر روی سوراخ خروجی زیر هر صفحه فیلتر نصب می شود و مایع مربوطه به طور مستقیم از نازل آب خارج می شود. فیلتراسیون تحت جریان، یک سوراخ کانال خروجی مایع در زیر هر صفحه فیلتر قرار گرفته است، و سوراخ های خروجی مایع چندین صفحه فیلتر به یکدیگر متصل می شوند تا یک کانال خروجی مایع تشکیل شود، و خروجی مایع از لوله متصل به سوراخ خروجی مایع اصلی در زیر فیلتر تخلیه می شود.

روش شستشو: زمانی که بخش هایی از فیلتر نیاز به شستشو دارد، گاهی اوقات شستشوی یک طرفه و شستشوی دو طرفه، شستشوی یک طرفه تحت جریان و شستشوی دو طرفه برای سیستم اعمال می شود.

به طور کلی ساختار فیلتر پرس از سه قسمت تشکیل شده است:

- قالب کلی

- صفحه ورود مواد اولیه (صفحه تغذیه)

- صفحه فشار

- تنه فلزی (میله ای که صفحات بر روی آن نصب شده اند)

- مکانیسم فشرده سازی

- دستی

- مکانیکی

- هیدرولیک

- مکانیزم فیلتر

- مکانیسم فیلتر از یک صفحه فیلتر، یک قاب فیلتر، یک پارچه فیلترپرس و یک دیافراگم فشاری تشکیل شده است. دو طرف صفحه فیلتر با پارچه فیلتر پوشانده شده است. هنگامی که به عملکرد فشاری نیاز است، مجموعه ای تشکیل شده از صفحات فیلتر از یک صفحه دیافراگم و یک صفحه جانبی، این عملکرد را اجرا می کنند. دو طرف صفحه پایه صفحه دیافراگم با دیافراگم های لاستیکی پوشانده شده است و قسمت بیرونی دیافراگم با پارچه فیلتر پوشانده شده است. صفحات جانبی صفحات فیلتر معمولی هستند. دوغاب از سوراخ های مواد روی صفحه تغذیه وارد محفظه های فیلتر می شوند. ذرات جامد در محفظه های فیلتر به دام می افتند زیرا اندازه ذرات آنها از اندازه منافذ محیط فیلتر (پارچه فیلتر) بزرگتر است و مایع از سوراخ های خروجی زیر صفحه فیلتر خارج می شود. هنگامی که مواد فیلتر شده باید خشک شود، علاوه بر فشردن با دیافراگم، می توان از هوای فشرده یا بخار نیز استفاده کرد و جریان هوا می تواند آب مواد فیلترشده را برای کاهش رطوبت آن مورد اصابت قرار دهد.

اساساً طراحی فیلتر فشاری بر اساس حجم آبگیری و نوع دوغاب است. شرکت ما یک متخصص در عمل فیلتراسیون (جداسازی مایع و جامد) است و طیف گسترده ای از انواع فیلترپرس و ظرفیت ها را متناسب با نیازهای کاربردی خاص برای آبگیری بدون دردسر و مقرون به صرفه ارائه می دهد.

کاربرد فیلترفشاری در کاستن رطوبت

به عنوان یک تجهیزات آبگیری کامل، فیلترپرس به طور گسترده ای در زمینه حفاظت از محیط زیست استفاده می شود و به یک تجهیزات مهم برای تصفیه لجن فاضلاب تبدیل شده است.

آبگیری مکانیکی لجن عمدتاً برای حذف آب مویرگی بین ذرات لجن است. رطوبت لجن پس از آبگیری مکانیکی معمولی اغلب 85 الی 60 درصد است که به شکل دوغاب گلی است.

در گذشته، تجهیزات مکانیکی آبگیری عمدتاً شامل فیلتر پرس های تسمه ای، فیلتر فشاری های صفحه ای و فریمی و سانتریفیوژهای رسوب دهی بود. امروزه از فیلتر پرس محفظه ای، فیلترفشاری هیدرولیک عمودی، دستگاه دیافراگمی و دستگاه های صفحه و فریم فشار قوی استفاده می شود.

اکنون شروع کنیم به سوالات فنی برای شما عزیزان:

آیا یک پرس کوچک سریعتر از یک پرس بزرگتر پر می شود؟

زمانهای چرخه پر کردن برای یک پرس 1 فوت مکعبی، 10 فوت مکعبی و 100 فوت مکعبی تقریباً یکسان است. ولوم پرس توانایی حذف مواد جامد است. مرتبط با این حجم، فوت مربع سطح در مطبوعات است.

فوت مربع توانایی پردازش مایعات است. با اضافه شدن حجم، فوت مربع سطح به طور متناسب اضافه می شود و نسبت فوت مکعب به فوت مربع (تقریبا) ثابت می ماند. بنابراین، زمان چرخه پر شدن اساساً یکسان است.

مثال

یک پرس 1 فوت مکعبی با ضخامت کیک 32 میلی متر دارای مساحت سطح 22 فوت مربع برای نسبت cf/sf 0.045 است. یک پرس 10 فوت مکعبی در کیک 32 میلی متری دارای 211 فوت مربع مساحت برای نسبت cf/sf 0.047 است.

برای ورودی دستگاه خود از چه نوع پمپی باید استفاده کنم؟

برای ظرفیت های پرس 125 فوت مکعب یا کمتر، پمپ دیافراگمی دوگانه با هوا (AOD) به طور منحصر به فردی برای عملیات فیلتر پرس مناسب است. فیلتر پرس یک دستگاه جریان ثابت نیست. با تجمع مواد جامد در پرس، مقاومت در برابر جریان افزایش می یابد و سرعت جریان از طریق پرس کاهش می یابد. در یک منبع فشار هوا، زمان بین ضربات پمپ برای یک پمپ AOD، به طور مداوم افزایش مییابد بدون اینکه آسیبی به پمپ وارد شود.

در پرس هایی با ظرفیت بیش از 125 فوت مکعب، پمپ های AOD غیرعملی می شوند زیرا به سه یا بیشتر پمپ های بزرگ (3 اینچی) نیاز است.

در پرس های بزرگ اغلب از پمپ های حفره ای پیشرونده، پمپ های غشایی سانتریفیوژ و پیستونی استفاده می شود. کنترل این پمپ های جریان ثابت از طریق یک PLC انجام می شود که برای کنترل VFD (درایو فرکانس متغیر) روی موتور پمپ، نیاز به ورودی از یک مبدل فشار و یک جریان سنج دارد. برای یک پرس کوچک، سیستم کنترل برای یک پمپ جریان ثابت عموماً گرانتر از خود پرس است.

بنابراین، ممکن است برایتان سوال پیش بیاید که آیا قوانین سرانگشتی در مورد نرخ جریان خوراک مطبوعات وجود دارد که بتوان از آن برای انتخاب اندازه پمپ استفاده کرد؟

برای پرس های 125 فوت مکعبی و کمتر، یک پمپ AOD که می تواند 0.1 گالن در دقیقه به ازای هر فوت مربع مساحت سطح را پس از پر شدن اولیه ارسال کند، باید انتخاب شود.

مثال ها

پرس 800 میلی متری 20 فوت مکعبی حدود 420 فوت مربع مساحت دارد. برای فیلتر فشاری پمپی انتخاب شود که بتواند 42 gpm را ارائه دهد. این می تواند یک پمپ AOD 1.5 یا 2 اینچی باشد.

یک پرس 1200 میلی متری 100 فوت مکعبی 2030 فوت مربع مساحت دارد. در حالی که یک پمپ AOD 3 اینچی می تواند 203 gpm را ارائه دهد، پاکت عملیاتی در لبه منحنی ها قرار دارد. در اینجا، دو پمپ AOD 3 اینچی به صورت موازی توصیه می شود.

برای پرس های بسیار بزرگ، یک پمپ جریان ثابت اندازه ای دارد که بتواند فضای خالی پرس را در حدود 4-6 دقیقه پر کند. به عنوان مثال، یک پرس 300 فوت مکعبی حدود 2250 گالن است. برای پر کردن اولیه این پرس در 5 دقیقه به پمپی نیاز دارید که بتواند 450 گرم در دقیقه را ارسال کند.

آیا راهی برای ارتباط سریع این قانون اطلاعات با ظرفیت مطبوعات وجود دارد؟

اکثریت قریب به اتفاق فیلتر پرس های فروخته شده دارای ظرفیت 125 فوت مکعب و کمتر است. جدول زیر دستورالعمل های سریعی را ارائه می دهد. با این حال، همیشه همپوشانی هایی در انتهای محدوده وجود دارد. یک پرس 15 (یا 16) فوت مکعبی را می توان با یک پمپ 1.5 یا 2 اینچی تغذیه کرد.

Filter Press Size Pump Size

<5 cubic feet 1” AOD pump

5-15 cuft 1.5” AOD pump

15-25 cuft 2” AOD pump

25-50 cuft 3” AOD pump

> 50 cuft, <125 cuft Multiple 2” or 3”pumps

اکنون که پمپ AOD با اندازه صحیح انتخاب شده است، چگونه می توانم بفهمم که چرخه پر کردن پرس تکمیل شده است و زمان خاموش کردن پمپ فرا رسیده است؟

برای اندازه های درست ورودی پمپاژ ، فیلتر پرس را می توان به عنوان یک سیستم باز مشاهده کرد، یعنی دائما می توانید به کمک بررسی چشمی خیلی ساده، شرایط و روند کار را بررسی چک کنید.

برای تمام کارهای صنعتی، چرخه پر کردن زمانی به پایان می رسد که نرخ جریان از طریق پرس در فشار پایانی 0.01 gpm در هر فوت مربع از سطح باشد. برای پرس 800 میلیمتری، 20 cf با مساحت 420 فوت مربع، این 4.2 gpm است. بین این سرعت جریان ترمینال و زمان بین ضربات پمپ در فشار تغذیه ترمینال، معمولاً 100 psi، همبستگی وجود دارد. بسته به ماهیت دوغاب در حال آبگیری، فاصله بین ضربات پمپ در فشار ترمینال 30-60 ثانیه است.