در دنیای امروزی اولین قدم داشتن تکنولوژی همسطح یا حداقل مشابه به استاندارد های جهانی است، فلذا شمایی که برای خواندن این مطلب اکنون در این صفحه هستید، تصمیم گرفته اید مطالب بسیار مفیدی در مورد این دستگاه کسب کنید تا بتوانید یک دستگاه بسیار مطلوب برای رفع نیازهای خود تامین کنید. به همین جهت ما نیز در این صفحه قرار است بهترین و مفیدترین نکات مرتبط با دستگاه فیلتر فشاری را برایتان ارائه کنیم تا بتوانیم در بخش راهنمایی، گامی در مسیر برداشته باشیم. همراه ما باشید.

بررسی صفر تا صد فیلتر فشاری

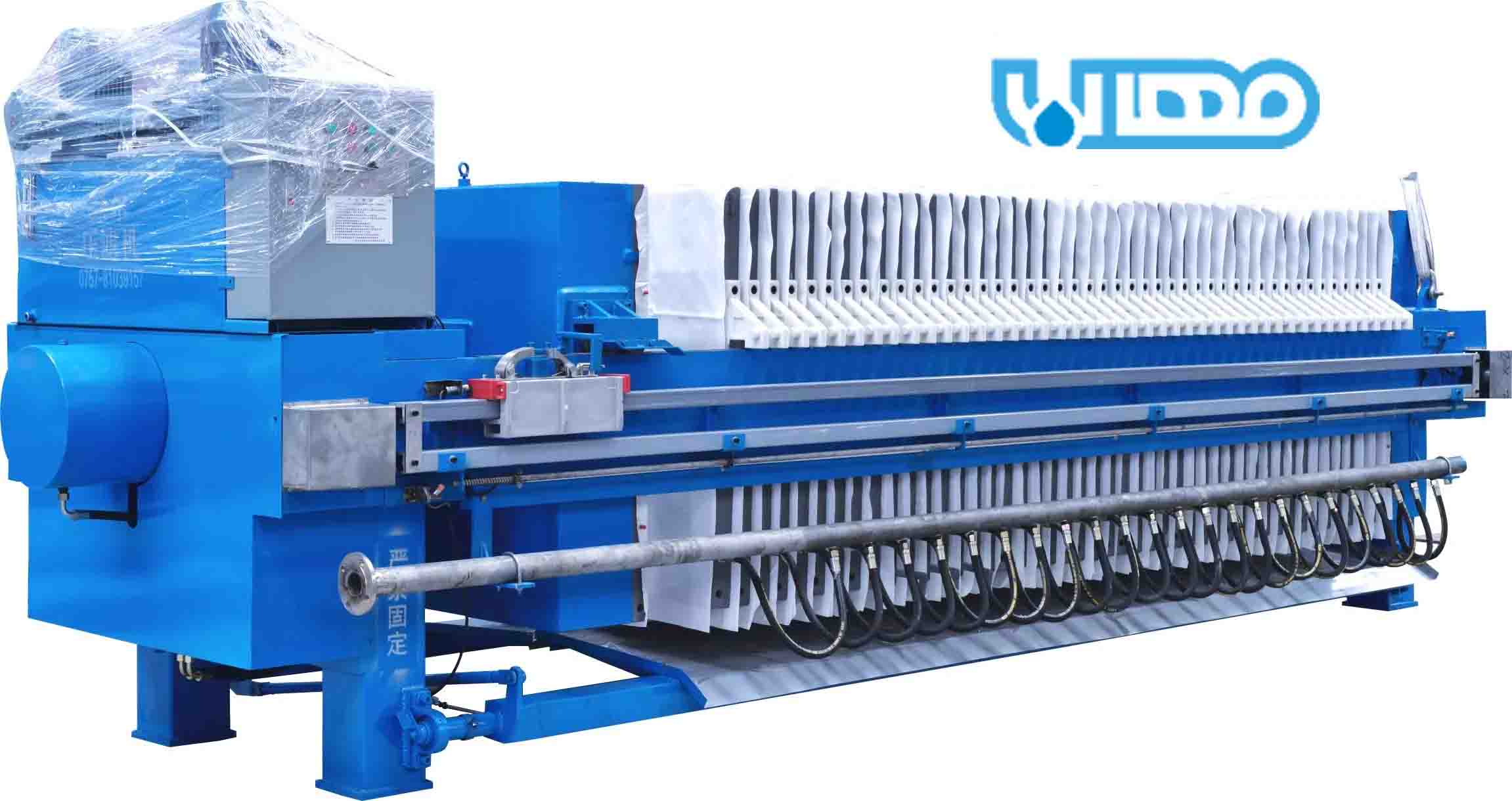

از آنجایی که نام این محصول دقیقا از نحوه کارکرد آن برگرفته شده است، به راحتی شاید به ذهنتان دستگاهی آمده باشد که تحت فشار دوغابی را فیلتر می کند. دقیقا همین اتفاق نیز می افتد، زیرا سالیان بسیار قبل نیاز به این دستگاه ها بسیار گسترش پیدا کرد و بشریت دست به اختراع این سیستم نمود. این دستگاه به کمک جک های هیدرولیک و صفحات خاص، عملیات فیلتراسیون را انجام می دهد.

برای این روش فیلتراسیون می توان جایگزین هایی نیز معرفی کرد، اما نکته مهم این است که این روش دارای مزایایی است که آن را نسبت به سایرین محبوب و در عین حال به صرفه میکند، از جمله این مزایا خیلی سریع به نکات زیر می توان اشاره کرد:

- عدم نیاز به توقف خط به صورت طولانی مدت، زیرا که در روش های سنتی پس از حداکثر دو ماه می بایست خطوط توقف کرده و عملیات لجن زدایی دریچه ها صورت گیرد ولی این دستگاه توقف نهایتا 1 ساعته دارد.

- افزایش راندمان تصفیه و فیلتر انواع پساب صنعتی را به کمک دانش روز ممکن نموده.

- بکارگیری فیلترپرس علاوه بر کاهش هزینه هایی که برای شرکت ها و کارخانجات داشته است، به خودی خود در حفظ و نگهداری محیط زیست نیز بسیار عالی عمل کرده است، تا جایی که برخی از استانداردهای منطقه در کشورهای مختلف، واحدهای صنعتی را ملزم به استفاده از این سیستم نموده اند.

نحوه عملکرد

به طور خلاصه عملکرد دستگاه در پنج مرحله ساده صصورت می گیرد:

- فیلتراسیون: دوغاب از بالا وارد می شود و عمل فیلتراسیون شروع می شود.

- فشرده سازی: در مرحله فشرده سازی برای جداشدن آب باقی مانده از دوغاب، هوا و یا آب با فشار زیاد به پشت دوغاب وارد می شود تا محفظه های دوغاب تحت فشار قرار گرفته و حداکثر رطوبت خود را برای کیکی خشک از دست دهند.

- آب گیری با هوا: در مرحله آبگیری با هوا، به سبب جداشدن آب باقی مانده، جریان هوا به داخل کیک دمیده می شود.

- خارج کردن کیک: صفحات حاوی کیک از هم فاصله می گیرند تا به سادگی از داخل دستگاه خارج شوند و کیک ها از این صفحات جدا شوند.

- شست و شوی فیلتر: فیلترها با جریان آب شسته می شوند تا برای استفاده مجدد آماده گردند. این شست و شو جهت انجام آبگیری با کیفیت ثابت در دفعه های بعد صورت می گیرد.

اگر به یاد داشته باشید در ابتدای مقاله به عنوان یکی از مزایای دستگاه به مدت زمان توقف اشاره کردیم. در مرحله پنج خواندیم که برای شست شو صفحات را از دستگاه جدا کرده و شست شو می دهیم. در سیستم های قدیمی و سنتی کل خط بسته شده و لجن گیری دریچه ها صورت می گرفت. این کار بسیار زمانبر بوده و همچنین دشواری کاری بسیاری نیز به همراه داشت. اما در سیستم فیلتر فشاری این عملیات اگر به دقت صورت گیرد، شاید بیشتر از یک ربع طول نخواهد کشید.

اکنون برای آشنایی شما عزیزان چند مورد از موارد مهم در مراحل ساخت فیلتر پرس را نام می بریم که در زمان سفارش گذاری اگر کارشناس مربوطه توضیحی مربوط به دستگاه ارائه کرد بتوانید به راحتی صحبت های فنی ایشان را متوجه شوید. البته این مراحل صرفا جهت آشنایی بوده و کارشناس ما با توجه به شرایط ویژه شما بهترین دستگاه را طراحی و به بخش تولید تحویل خواهد داد.

- طراحی، تهیه و آماده سازی قطعات فولادی و ریخته شده

- برش کاری قطعات فولادی که شامل بازوهای دستگاه و ماشین کاری بازوها می باشد

- کف تراشی صفحات و قاب ها

- سوراخ کاری و نصب دسته بر روی صفحات و قاب ها

- سنگ کاری قطعات ریخته گری شده و کنترل کیفیت قطعات از نظر مرغوبیت قطعه ریخته گری شده

- مونتاژ بازوها و قسمت های ابتدایی و انتهایی دستگاه

- ساخت مجموعه یونیت هیدرولیک

- نصب یونیت هیدرولیک بر روی شاسی

- مونتاژ صفحات بر روی شاسی

- روشن نمودن سیستم هیدرولیک و تست قسمت های مختلف

- دمونتاژ صفحات و یونیت هیدرولیک

- مونتاژ مجدد و تست نهایی

شرکت ما یکی از مهمترین مراجع فیلتر پرس و فناوری پیشرفته فیلتراسیون مایعات در ایران است. فلذا در اینجا، ما این سوال را بررسی خواهیم کرد که فیلتر پرس چگونه کار می کند؟ ما همچنین کاربردهایی را که بیشتر مورد استفاده قرار میگیرند را مورد بررسی قرار خواهیم داد. پس بهترین پیشنهاد این می تواند باشد که اگر تا به اینجا از مطالب استفاده کرده اید، حتما تا انتها بخوانید.

در ابتدا این سوال کلی را پرسیده نشد و مطلب را شروع کنیم با مزایای آن شروع کردیم اما الان وقت آن رسیده است:

فیلتر پرس چیست؟

دستگاه فیلتر فشاری مجموعه ای از قطعاتی است که از تجهیزات برای جداسازی مایع/جامد استفاده می کند. به طور ویژه ای، فیلتر پرس مایعات و جامدات را با استفاده از فیلتراسیون تحت فشار جدا میکند، که در آن دوغاب به داخل فیلترپرس پمپ میشود و تحت فشار اصطلاحا آبگیری میشود. بنابراین اصولاً هر فیلتر پرس بر اساس حجم و نوع دوغابی که نیاز به آبگیری دارد طراحی می شود. در این راه شرکت ما یک متخصص قابل اعتماد در جداسازی مایع/جامد شناخته شده و طیف وسیعی از انواع و ظرفیتهای مختلف فیلتر فشاری را متناسب با نیازهای کاربردی خاص هر مشتری برای آبگیری بدون مشکل و اقتصادی ارائه میدهد. این سیستم شامل پیکربندی هایی مانند نوار کناری خودکار، تنظیم دستی، بخش دوگانه خودکار، روکش فولاد ضد زنگ، فیلترهای مقاوم، پرس فیلتر خلاء، و فیلتر پرس دستی است. در یک توضیح کوتاه می توان گفت فیلتر پرس یک دستگاه عملیات قطعات به طور هماهنگ و دسته ای و با حجم ثابت است که مایعات و جامدات را با استفاده از فیلتراسیون تحت فشار جدا می کند. دوغاب به فیلتر پرس پمپ می شود و تحت فشار آبگیری می شود. برای تصفیه آب و مواد جامد در کاربردهای مختلف از صنعتی گرفته تا شهری استفاده می شود.

کاربردهای فیلتر پرس

فیلتر فشاری را می توان در طیف وسیعی از اندازه ها، از پرس کننده های کوچک 150 میلی متری در مقیاس آزمایشگاهی گرفته تا دستگاه هایی با ظرفیت های بسیار بزرگ تر، مانند فیلترهای 1500 و 2000 میلی متری، ساخت. فیلتر پرس ها برای جداسازی مایع و جامد در طیف گسترده ای از صنایع و کاربردها از جمله موارد زیر بکار برد:

- فرآوری مواد غذایی و آشامیدنی

- تولید مواد شیمیایی

- معدن

- تولید سنگدانه و آسفالت

- کارخانه های فولاد

- گیاهان شهری

- و غیره…

اگر بخواهیم به موضوع مصارف و کاربردهای فیلتر فشاری بیشتر دقت کنیم، بایستی موارد زیر را نیز در نظر بگیریم:

فیلتر پرس در کاربرهای ذکر شده در بالا برای آبگیری استفاده می شود، آن کاربردها بلکه بخشی از وظایف دستگاه بوده و محدود به آنها نیست و در ادامه چند کاربرد مهم دیگر را نیز مطالعه می کنید:

- بخش های تولیدی

- تصفیه فاضلاب

- تولید برق

- تولید بتن/سیمان

با این اوصاف اگر دوغابی دارید که باید آبگیری شود، ممکن است به فیلتر فشاری نیاز داشته باشید.

در ابتدا چهار جزء اصلی در یک فیلتر پرس را نام بردیم، بنابراین اکنون زمان بررسی تک تک این اجزا می باشد.

اجزای فیلتر پرس

- قاب (اسکلت بدنه): قاب فیلتر پرس فولادی به عنوان یک دستگاه نگهدارنده برای سایر قطعات از جمله صفحات فیلتر مورد استفاده قرار می گیرد.

- صفحات فیلتر: سه دسته اصلی از صفحات فیلتر وجود دارد که همگی دارای عملکردهای متفاوت در برابر دوغاب هستند. صفحه نگهدارنده پارچه، بخش های فرو رونده (یا صفحه دارای قابلیت فرورفتگی) و بخش وارد کننده فشار دیافراگمی (همچنین این بخش به عنوان فشار غشا نیز شناخته می شود).

- منیفولد: منیفولد استاندارد ما از لوله کشی و شیرهای کامل تشکیل شده است. آنها ورودی دوغاب را کنترل می کنند و تعدادی پورت تخلیه فیلتر را به یک لوله تخلیه مشترک متصل می کنند.

- پارچه فیلتر: فیلتر پارچه ای است که به صفحه فیلتر متصل می شود. جامدات روی پارچه جمع می شوند و کیک فیلتر را تشکیل می دهند و مایعات را از جامدات جدا می کنند.

چرخه پرس فیلتر چقدر طول می کشد؟

زمان چرخه کل همان زمان چرخه پرشدن دستگاه به علاوه یک زمان ثابت است. برای پرس های 125 فوت مکعبی و زیر این مقدار، میتوان مدت زمان ثابتی (معمولاً حدود 45 دقیقه) در نظر گرفت. همچنین باید در نظر داشت که به این مدت زمان باید زمانی برای بستن/باز کردن دستگاه، انجام پاکسازی با هوا و تخلیه کیک فیلتر نیز افزود. در ادامه اگر تصمیم خاصی برای پاکسازی به عملیاتی مانند Core Blow یا Cake Wash نیاز داشته باشید، آن مدت زمان ثابتی که در ابتدا گفتیم طولانی تر خواهد شد.

یک چرخه پر کردن چقدر طول می کشد؟

چرخه پر کردن به پارامترهای زیادی وابسته است. مهمترین پارامتر ماهیت ماده ای است که باید آبگیری شود. دوغاب شن و ماسه به راحتی آب خود را آزاد می کند و به سرعت آبگیری می شود. از سوی دیگر، دوغاب ضایعات هیدروکسید آلومینیوم از تولید قوطی نوشیدنی به راحتی آب خود را آزاد نمی کند و باید به آرامی آبگیری شود.

پارامتر مهم بعدی غلظت مواد جامد بر حسب وزن در دوغاب است. چرخه پر کردن دوغاب جامد 5 درصد تقریباً دو برابر دوغاب جامد 10 درصد است (با در نظر گرفتن همه پارامترهای دیگر بصورت برابر). دلیل آن نیز این است که صفحات باید نیمی از دوغاب را پردازش کند تا با مواد دوغاب دفعه بعد پر شود.

پارامترهای دیگر عبارتند از ضخامت کیک فیلتر، حداکثر فشاری که دوغاب متقابلا به سیستم وارد می کند و انتخاب پارچه فیلتر. این پارامترها معمولاً در طول فرآیند ارتباط با مشتری مشخص می شوند.

تا مطلب خدانگهدار